こだわりの手袋づくり

先進の科学と

伝統の技術の調和

めざましい科学の発達は、素晴らしい合成皮革・人工皮革を生み出しています。

しかし、人工ではとうてい真似のできない皮革本来の良さも再認識され、皮革グローブを高級品ゾーンへと位置づけながら、皮のなめし技術、染色技術をはじめ、高度な加工技術の研究開発が進められています。

そこでは素材もおおきなポイントとなり、柔らかさ、滑らかなてざわり、伸縮性に富む、耐久性が、グローブに使用する皮革の必須条件として求められます。

近年では、雨や汗はもちろんのこと、洗濯しても皮革の風合いを維持する、全天候のグローブも一般的になりました。

また、製造技術の高度化も見逃せません。手にはめた時のフィット感は言うに及ばず、ファッショナブルでスマートなデザインを実現するために、さまざまな熟練した技術が必要となっています。

その中でも素材選定については、自然と社会環境性を重視しており羊革(ヘアシープスキン)を選定する理由は、その特性に限らず生態系へのリスペクト(*注1)を考慮し、完璧なフェアトレードを目指しております。

当社では原皮の選別から出荷まで、熟練した職人技と独自の技術、厳しい品質管理のもとに、全てが一貫生産です。

海外生産工場においても、ヘアシープスキンの産地であるインドネシア等にて当社のスタッフの技術指導のもとに、現地主義にもとづく高機能、高品質の製品を生産しており、その技術に高い信頼と 実績を得ています。

*注1:ヘアシープスキンは、革のために育成した羊ではなく食用として育てられ飼育された羊へのリスペクトとして革をゴミにせず人の手で最大限有効活用させたいただいております。

手袋づくりのプロセス

-

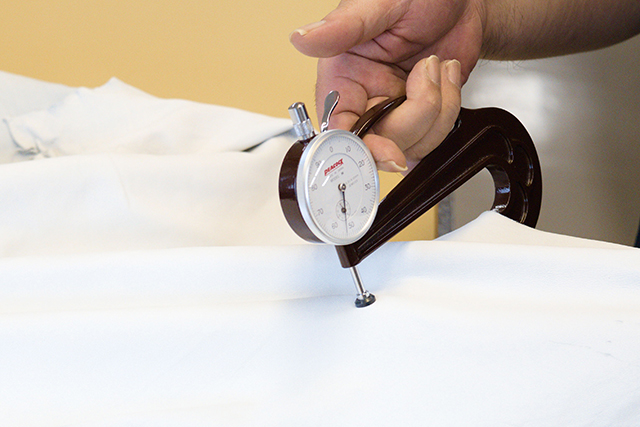

検皮

理想となる厚さ0.5〜0.7mm

のシープスキンを厳選厳選された原皮の厚みを測定。同時に色・伸び・傷の検査・選別。

-

パリソン加工

より均一な厚みと光沢

を生み出す職人手作業工程原皮を縦横に伸ばし、伸縮の一定化を図ると共により深い光沢と風合いを生み出す。

-

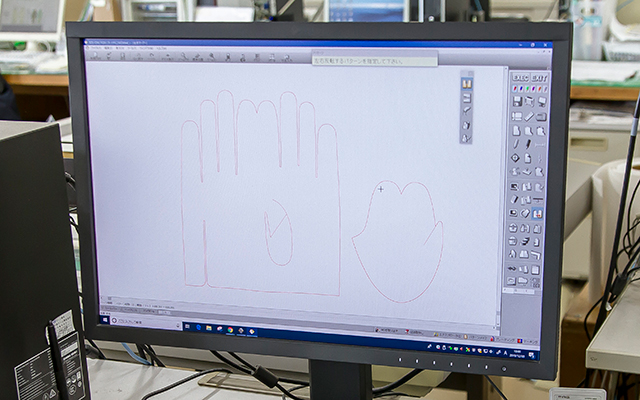

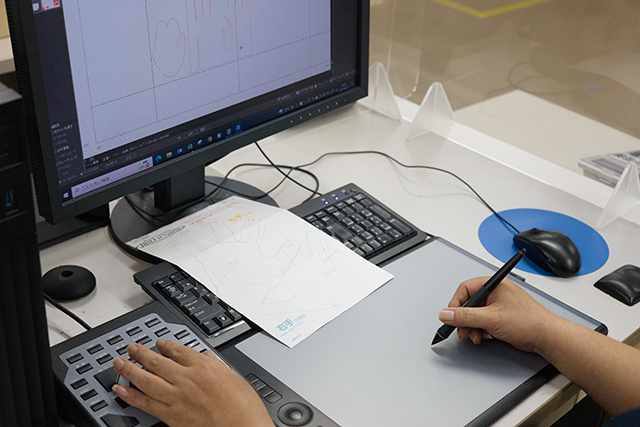

型紙作り

フィット感を生み出す

過去に蓄積したデータを元に

ミリ単位での寸法割り出し熟練した技術をデータとして蓄積すると同時にそこからより新しく細かいデザインとして設計。

-

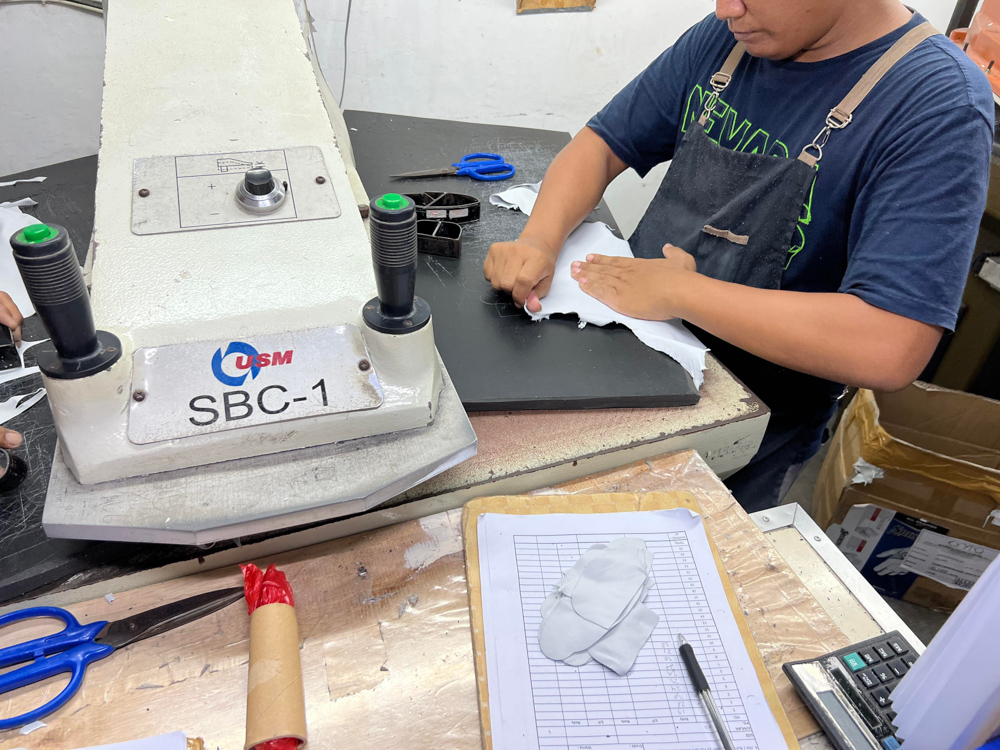

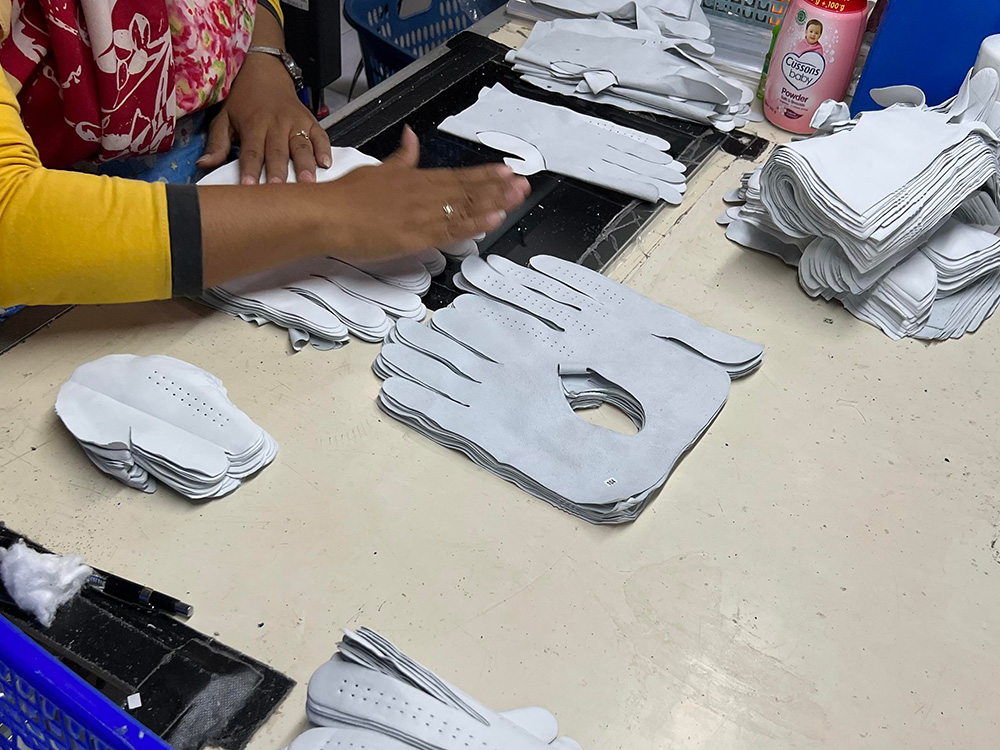

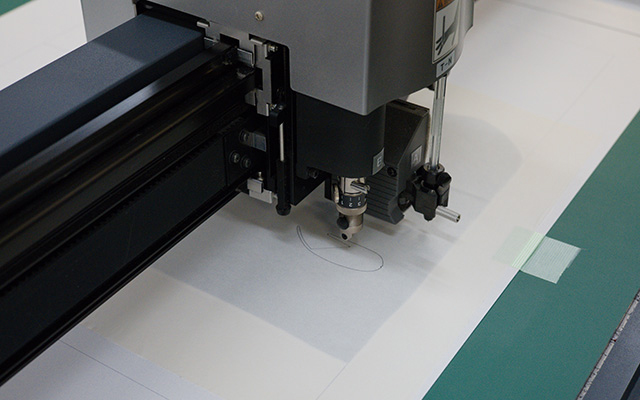

裁断

厳密に設計された型紙データを

忠実にプロッターによる裁断最も重要で難しい工程。それぞれの皮の伸びや大きさに合わせて、熟練工の手により1枚1枚裁断される。

-

型抜き加工

品質検査をパスした革の

理想箇所のみ使用厳選された理想革のを正確に

シャープに断截。

そのため刃の交換は常にチェック -

縫製

フィット感を生み出す熟練縫製

短期間では養えない技術が集約複雑・細微なグローブの縫製は、他と比較にならない高度な技術が必要となり、それぞれに熟練した個別の技術が要求されます。

-

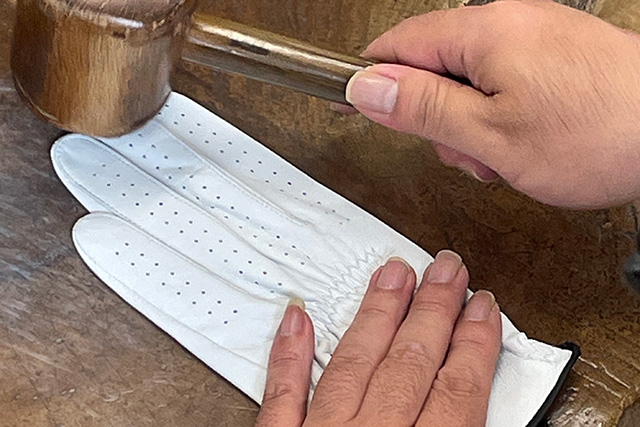

仕上げ

理想フィット感実現への

最終仕上げ工程天然皮革は熱ゴテをグローブに入れて火のしセット、合成皮革はスチームセットと、型に入れて熱加工を加えながら1枚1枚手で形を整える。

-

検品

全ての工程を理解した

技師による検品汚れ・サイズ・色・寸法・縫い・マーク等、全てに厳しい検査が行われ品質表示ラベルが付けられる。